AEROMODELISME ALBERT-MEAULTE

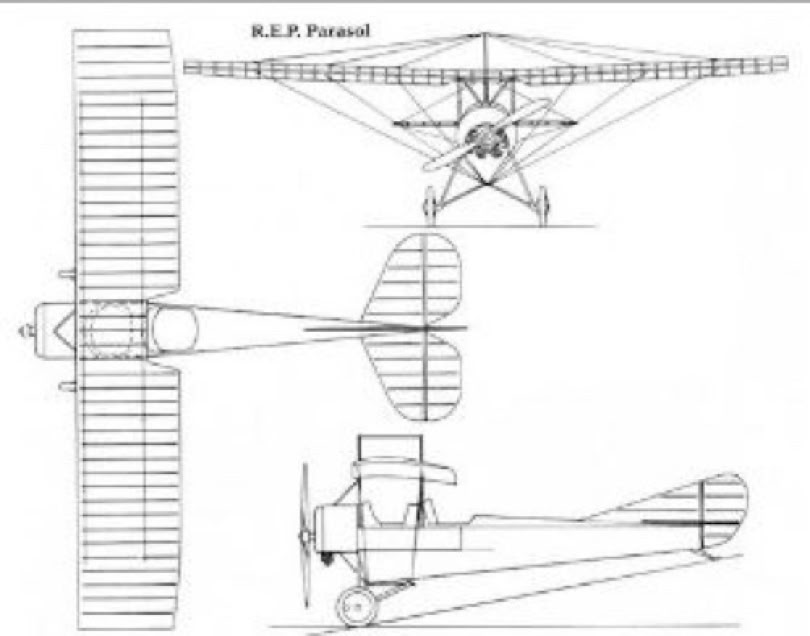

Construction des REP type L

LES CARACTÉRISTIQUES PRINCIPALES :

ENVERGURE: 2.50M

MASSE: 7.6KG

MOTORISATION: 40CC À 50CC (SUIVANT MOTORISATION CHOISIE)

Une des premières phases opératoires du projet était d'étudier et définir les caractéristiques du modèle.

Il est a noter, que seul un triptyque de l'avion grandeur était disponible,malheureusement il n'existe plus de plan de cet appareil atypique.

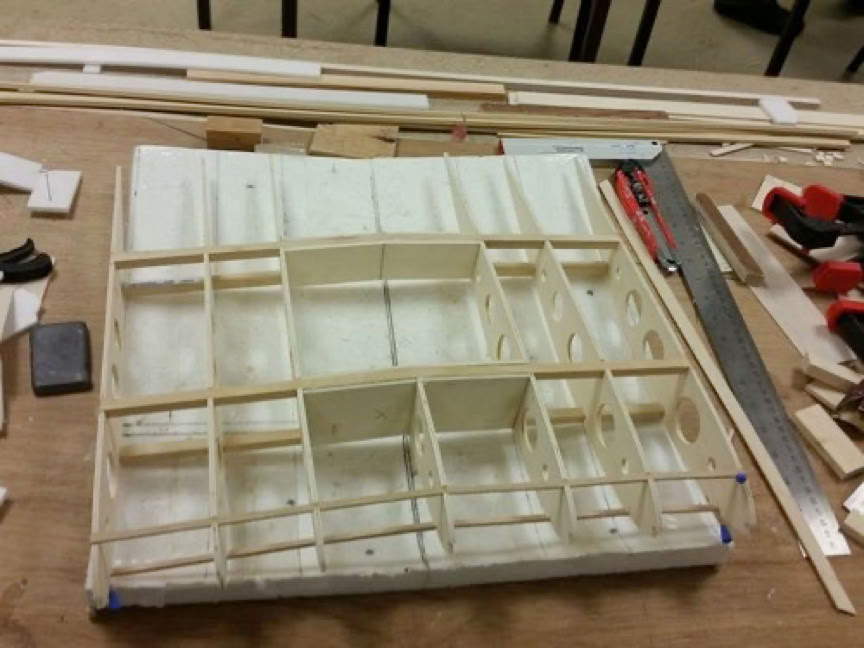

La localisation des couples, la position des servos de commandes de la profondeur et direction et de gaz sont définis de manière à conserver une facilité d' accès, tout en restant les plus discrets possible. Pas simple.

Les activités ceux sont réparties en quatre équipes.

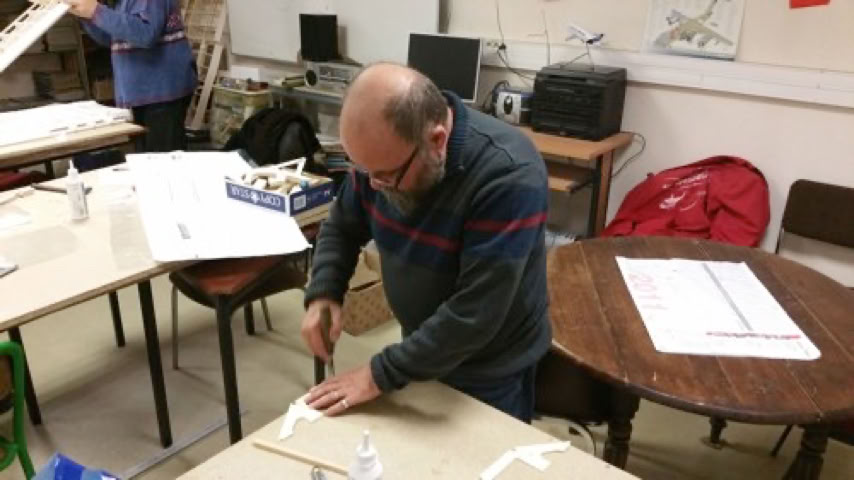

Le traçage et découpe de l'ensemble des pièces, la voilure, l'empennage et le fuselage.

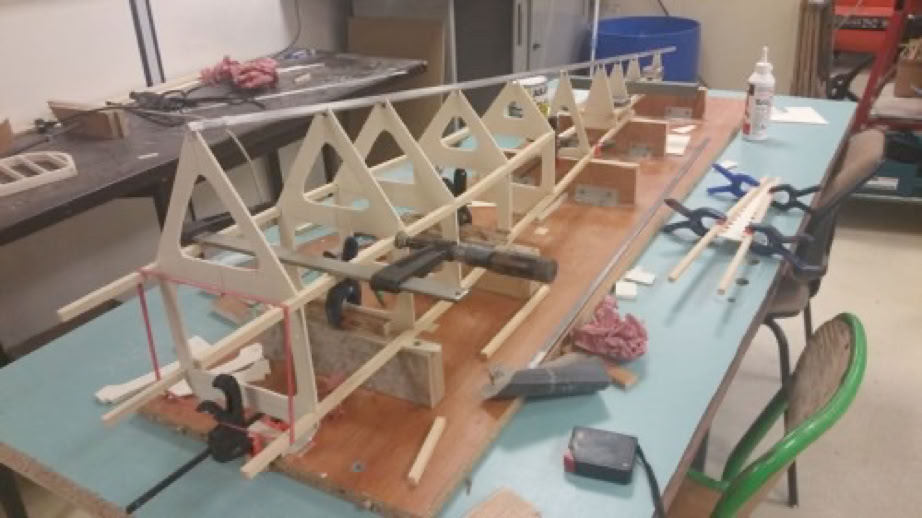

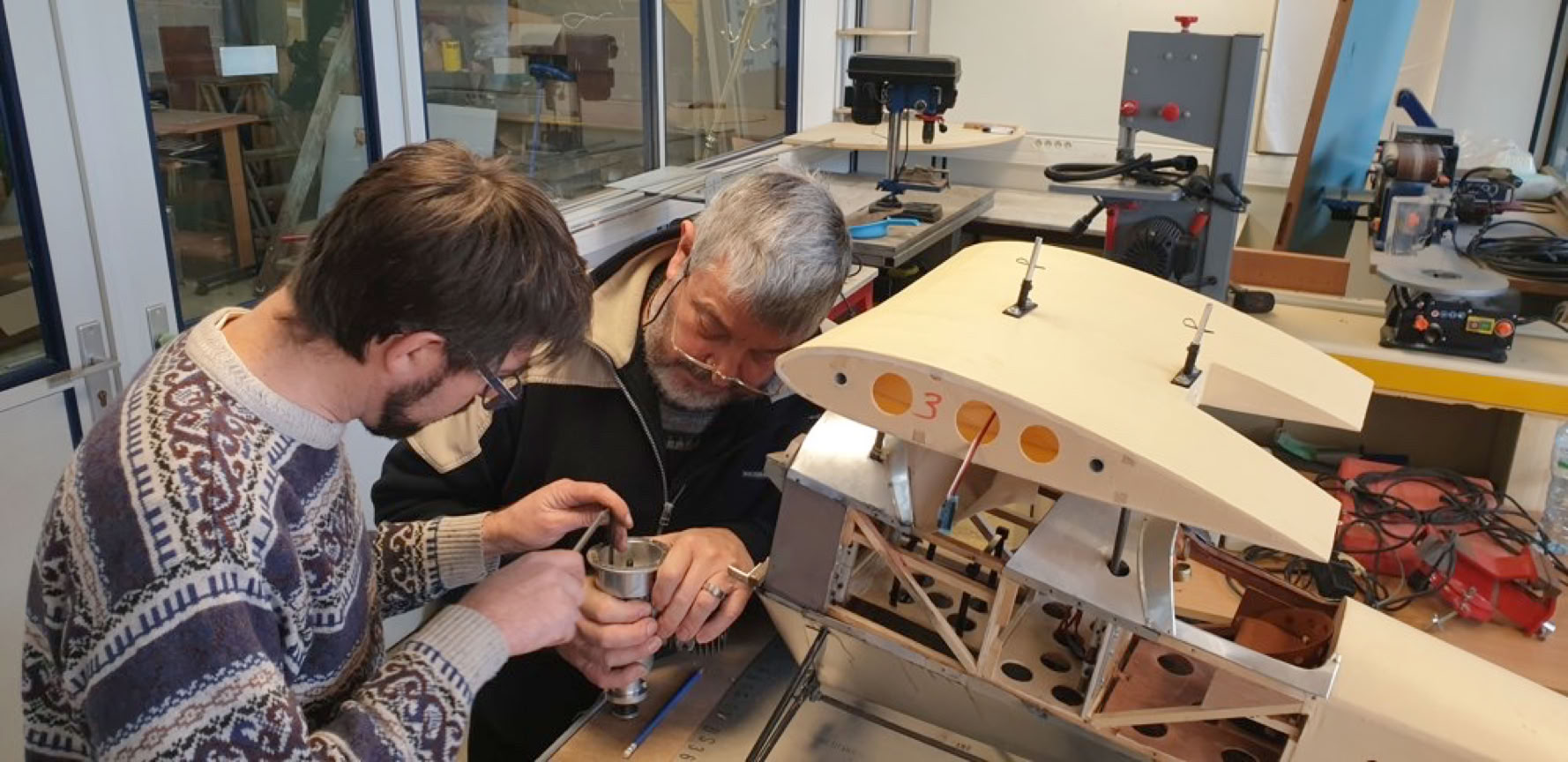

Afin de réduire le cycle de fabrication, nous décidons de réaliser l'assemblage du fuselage sur un bâti.

Ceci nous a permis de conserver la géométrie de la structure en réduisant le temps de construction.

Vue des structures principales de fuselages

Le traçage de l'ensemble des pièces représente pas mal de travail, car cela nécessite aussi la mise à jour du plan principal.

Il faut admettre que cela reste de l'artisanat, mais quelle satisfaction de voir naître petit à petit le REP.

L'importance dans ce genre de projet est la précision dans le façonnage des pièces, mais aussi la cohésion du groupe.

Chacun apporte son savoir et son expérience, c'est ce qui fait la richesse d'un travail d'équipe.

Notre Section Aéromodélisme a la chance d'avoir parmi ses membres des experts de la construction, que ce soit avions, planeurs et autres

mais aussi spécialistes en mécanique, électronique.

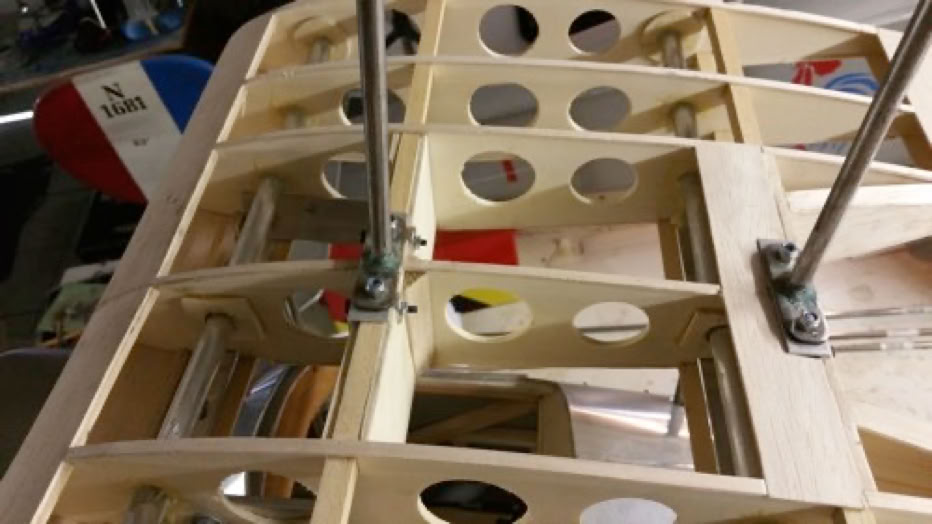

La vue ci- dessus montre les passage des commandes au travers des couples.

Afin de conserver l'aspect maquette des REP, nous avons décidé de réaliser l'ensemble de la partie avant et inférieure en tôle Offset, ceci conforme à l'avion grandeur

Sur cette vue, on remarque le palonnier qui assure la fonction d'aller retour pour les volets de profondeur.

Le servo et le palonnier sont reliés par une CAP de 20/10mm.

Quant aux volets, sont eux reliés au palonier par des câbles de frein de VTT inox .

Sur cette photo de droite, vous remarquerez les sorties de commandes de profondeur qui sortent du fuselage au travers de tubes carbone directement intégrés dans le couple.

Nous n'avons pas oublié la béquille fidéèle aux appareils de l'époque. Celle- ci reste conforme à celle de l'avion grandeur.

Le principe d'amortissement est réalisé par du sandow.

Les empennages ont tous assemblés, ainsi que les volets et gouverne de direction.

Côté voilure.

L'ensemble des nervures sont découpées et ajustées.

Une partie des nervure sont dédiées à la cabane.

Il faut souligné que la cabane est solidaire du fuselage, celle-ci est directement reprise par les mâts.

Une fois les structures principales des fuselages assemblées, l'étape suivante concerne l'assemblage du lissage en partie supérieure, avec coffrage en balsa de 20/10mm.

Cette photo à gauche montre aussi notre petit coin café, très important dans ce type d'activité. (Non aux cadences infernales)

Les sourires et la joie reste de mise.

Les servos de direction et de profondeur sont positionnés l'un derrière l'autre, à hauteur différente, ce qui limite le volume utilisé, facilite le passage des câbles de commandes et permet de conserver un accés.

Mise en place des empennages sur les structures

Entoilage des empannages qui est réalisé au Diacov

La photo de gauche montre l'avancement des fuselages.

La construction d'un des modèle est en avance de phase, celui- ci sert aussi de démonstrateur, car parfois différents types de pièces sont fabriquées et testées, ce qui nécessite une mise à jour du plan. (L'écart entre la théorie et pratique.....)

Les capots moteurs identiques au niveau géométrie à l'avion grandeur sont issus de casseroles en aluminium.

Une fois les poignées déposées, les trous obturés, reste à retravailler légèrement les découpes et le tour est joué.

La photo de gauche fait apparaître la commande des gaz moteur, sachant que le servo se trouve directement fixé sur le plancher avant.

On peut aussi distinguer les fourreaux de mâts de la cabane qui sont directement repris sur les couples principaux du fuselage, par des profiles aluminium du commerce retaillés à la demande (Section en P)

Les nervures sont positionnées avec précision sur le chantier.

Quelques nervures non structurales sont fabriquées en Dépron.

Les nervures qui assurent les reprises de haubannage (3+3 par aile) sont préparées avant installation sur le chantier.

En partie extrados sur la voilure centrale de la cabane, des platines fabriquées à l'aide d'equerres en alu, assurent la reprise de montage des mâts de haubanage supérieur

Une vue de la structure de la cabane

Quand à la clefs d'aile, celle- ci est en fait décomposée en deux clefs d'ailes, qui sont réalisées grâce à deux fourreaux en aluminium (Ø12mm)

Ces derniers sont intégrés dans les nervures et collés à l'Epoxi.

Un premier montage à blanc de la voilure sur la structure est effectué, ceci permet d'ajuster et fixer définitivement l'ensembles des mâts de la cabane, ainsi que les ferrures de reprise qui n'était que partiellement fixées.

Sur cette photo, nous pouvons remaqruer le Plancher cabine, avec celui positionné en partie avant, dédié à recevoir le réservoir et celui en position arrière, qui sera aménagé de manière à recevoir un pilote.

On peut aussi visualiser les éléments tôles qui se trouvent déjà installés en partie supérieure du fuselage.

Sur cette photo, il est important de noter que, les trains d'atterrissage sont reproduits le plus fidélement possible que celui de l'avion grandeur.

Les tubes sont réalisés dans des tubes acier de Ø10mm, avec des ferrures de reprise des axes de roue fabriqué en plats acier de 2mm d'épaisseur.

L'amortissement a été corrigé. A l'origine, n'ayant pas de détail spécifique montrant le principe retenu sur l'avion grandeur, nous avions juste joué sur la flexibilité des jambes.

Par la suite et après quelques vols, nous avons dû nous avons constaté qu'il fallait revoir la copie.

La platine sera modifiée et intégrera un ressort de rappel.

L'entoilage des voilures sera réalisé avec du Diacov.

Vous remarquerez qu'il n'y a pas que du REP dans l'atelier, il y a aussi d'autres avions en construction.

Un des REP posé sur ses roues.

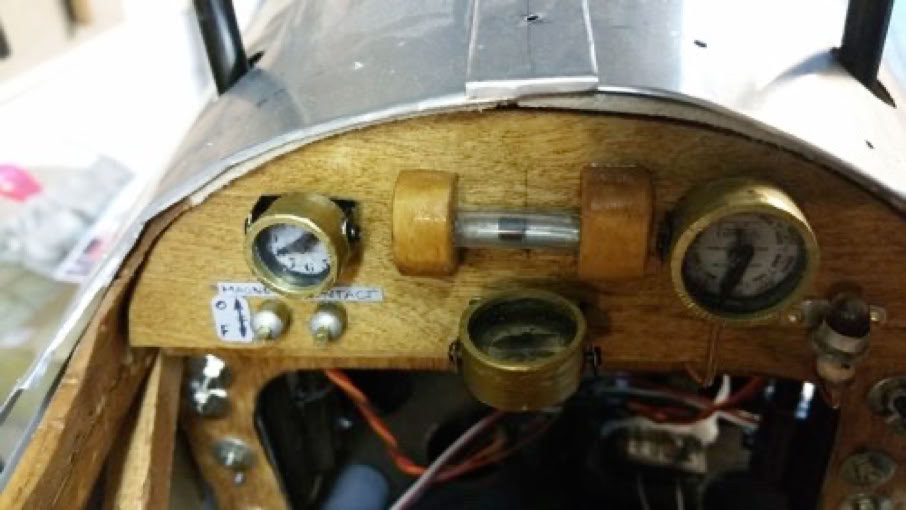

Le tableau de bord n'a pas été oublié. Les instruments de bords de l'époque, très rudimentaire, il faut le souligner, composés d'un compte-tours, d'une boussole (Fonctionnelle), un niveau et interrupteurs.

Quant à la motorisation, celle- ci diffère suivant les avions. Sur la photo présentée, c'est un moteur CCGF e 50cc qui est monté sur la cellule de fuselage.

Il est a noter que le pot d'échappement est de construction perso. Il est fabriqué d'après une boite métallique dédiée à contenir des épices.

Après modifications et adaptation, il retrouve une nouvelle vie (Sinon, à quoi ça servirait que Ducros se décarcasse)

Le coude d'échappement, est lui aussi de réalisation perso, constitué d'un coude en cuivre retravaillé et brasé sur une embase, il réalise pleinement sa fonction.